Diferite tipuri de operații de prelucrare

În timpul fabricării unei piese, sunt necesare o varietate de operațiuni și procese de prelucrare pentru a îndepărta materialul în exces. Aceste operațiuni sunt de obicei mecanice și implică scule de tăiere, roți abrazive și discuri, etc. Operațiunile de prelucrare pot fi efectuate pe forme de freza de stocare, cum ar fi bare și plane, sau pot fi executate pe piese realizate prin metode de fabricație anterioare, cum ar fi turnarea sau sudarea. Odată cu progresul recent al producției aditive, prelucrarea a fost etichetată în ultimul timp drept un proces „străgător” pentru a descrie preluarea materialului pentru a face o piesă finită.

Diferite tipuri de operații de prelucrare

Două procese principale de prelucrare sunt strunjirea și frezarea – descrise mai jos. Alte procese sunt uneori similare cu aceste procese sau sunt efectuate cu echipamente independente. Un burghiu, de exemplu, poate fi instalat pe un strung folosit pentru strunjire sau fixat într-o presă de burghiu. La un moment dat, se putea face o distincție între strunjire, unde piesa se rotește și frezare, unde se rotește scula. Acest lucru s-a estompat oarecum odată cu apariția centrelor de prelucrare și a centrelor de strunjire care sunt capabile să efectueze toate operațiunile mașinilor individuale într-o singură mașină.

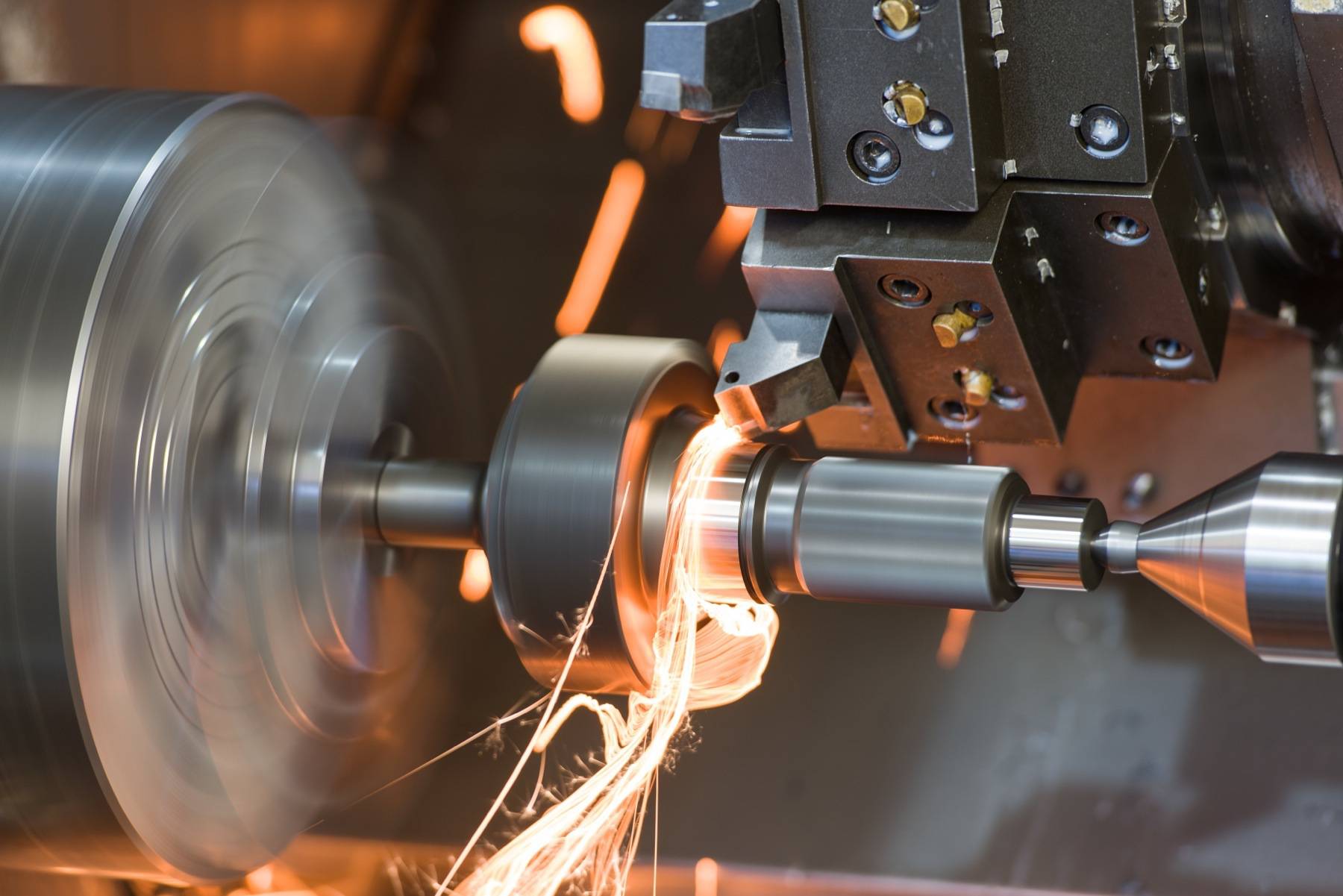

Cotitură

Strunjirea este un proces de prelucrare efectuat cu un strung; strungul rotește piesa de prelucrat în timp ce sculele de tăiere se deplasează peste ea. Uneltele de tăiere lucrează de-a lungul a două axe de mișcare pentru a crea tăieturi cu adâncime și lățime precise. Strungurile sunt disponibile în două tipuri diferite, de tip tradițional, manual și automat, de tip CNC.Procesul de strunjire poate fi efectuat fie pe exteriorul, fie pe interiorul unui material. Când este efectuată în interior, este cunoscută sub denumirea de „alezarea” - această metodă este cel mai frecvent aplicată pentru a crea componente tubulare. O altă parte a procesului de strunjire se numește „față” și are loc atunci când unealta de tăiere se deplasează peste capătul piesei de prelucrat - este efectuată de obicei în timpul primei și ultimelor etape ale procesului de strunjire. Fațarea poate fi aplicată numai dacă strungul are o culisă transversală montată. Obișnuia să producă un datum pe fața unei forme de turnare sau stoc care este perpendiculară pe axa de rotație.

Strungurile sunt în general identificate ca unul dintre cele trei subtipuri diferite - strunguri cu turelă, strunguri cu motor și strunguri cu destinație specială. Strungurile cu motor sunt cel mai frecvent tip găsit în uz de către mașiniștii generali sau amatorii. Strungurile cu turelă și strungurile cu destinație specială sunt utilizate mai frecvent pentru aplicații care necesită fabricarea repetată a pieselor. Un strung cu turelă dispune de un suport de scule care permite mașinii să efectueze o serie de operații de tăiere succesive fără interferențe din partea operatorului. Strungurile cu destinație specială includ, de exemplu, strunguri cu disc și tambur, pe care un garaj auto le-ar folosi pentru a reface suprafețele componentelor de frână.

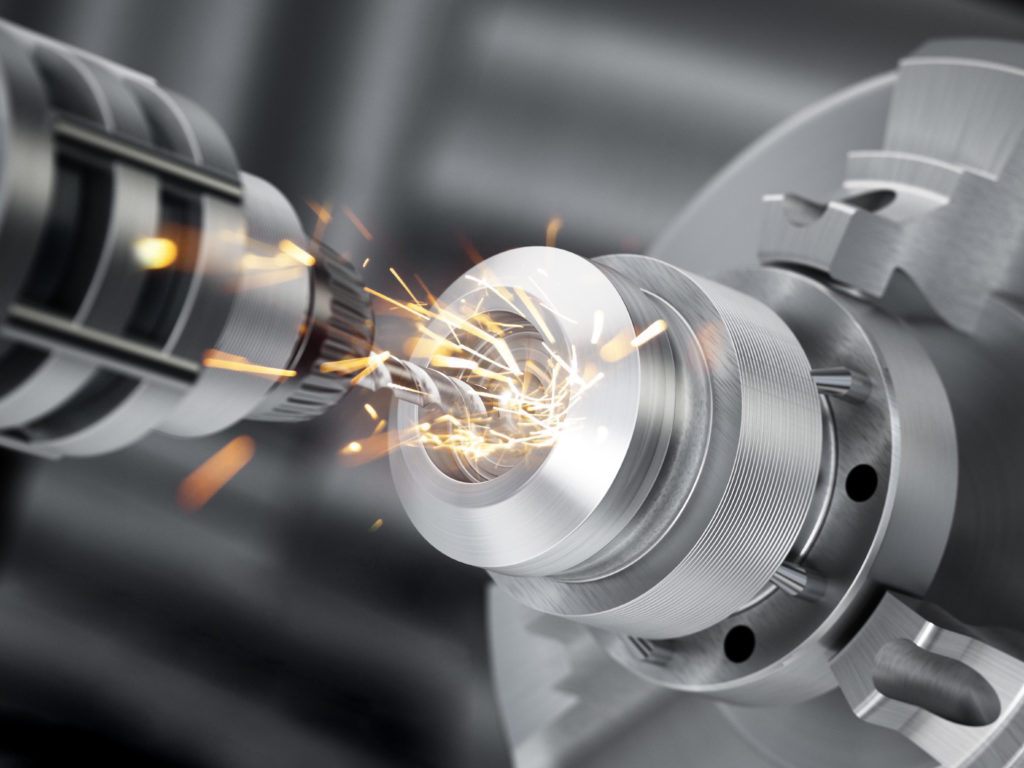

Centrele de strunjire a frezei CNC combină capul și coada strungurilor tradiționale cu axe suplimentare ale arborelui pentru a permite prelucrarea eficientă a pieselor care au simetrie de rotație (rotoare pompe, de exemplu) combinată cu capacitatea frezei de a produce caracteristici complexe. Curbele complexe pot fi create prin rotirea piesei de prelucrat printr-un arc pe măsură ce freza se mișcă de-a lungul unei căi separate, un proces cunoscut sub numele de prelucrare pe 5 axe.

Forare/Alezare/Alezare

Găurirea produce găuri cilindrice în materiale solide folosind burghie - este unul dintre cele mai importante procese de prelucrare, deoarece găurile care sunt create sunt adesea destinate să ajute la asamblare. Deseori se folosește o presă de găurit, dar bucățile pot fi, de asemenea, aruncate în strunguri. În majoritatea operațiunilor de producție, găurirea este o etapă preliminară în producerea găurilor finite, cele care sunt ulterior filetate, alezate, găurite etc. pentru a crea găuri filetate sau pentru a aduce dimensiunile găurilor în toleranțe acceptabile. Burghiile vor tăia, de obicei, găuri mai mari decât dimensiunea lor nominală și găuri care nu sunt neapărat drepte sau rotunde, datorită flexibilității burghiului și a tendinței sale de a lua o cale de cea mai mică rezistență. Din acest motiv, găurirea este de obicei specificată sub dimensiune și urmată de o altă operație de prelucrare care duce gaura la dimensiunea sa finală.

Deși găurirea și găurirea sunt adesea confundate, găurirea este folosită pentru a rafina dimensiunile și precizia unei găuri forate. Mașinile de alezat vin în mai multe variante, în funcție de dimensiunea lucrării. O moară de alezat verticală este utilizată pentru a prelucra piese turnate foarte mari și grele, unde lucrul se întoarce în timp ce unealta de alezat este ținută staționară. Morile orizontale de alezat și forajele jig țin lucrul staționar și rotesc unealta de tăiere. Alezarea se face si pe un strung sau intr-un centru de prelucrare. Freza de alezat folosește de obicei un singur punct pentru a prelucra partea laterală a găurii, permițând unealta să acționeze mai rigid decât un burghiu. Găurile carote din piese turnate sunt de obicei finisate prin alezarea.

Frezarea

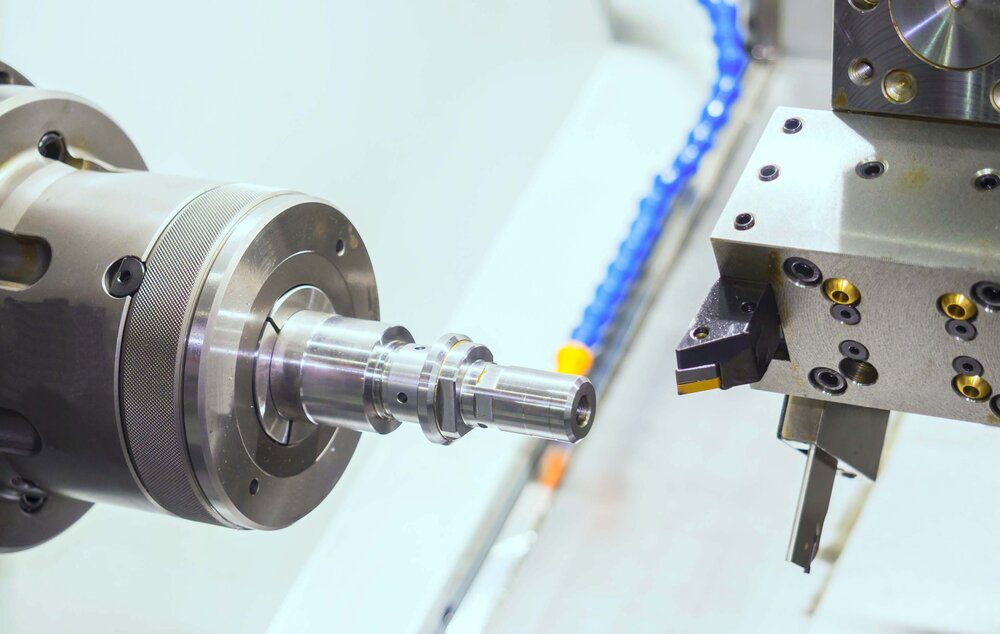

Frezarea folosește freze rotative pentru a îndepărta materialul, spre deosebire de operațiunile de strunjire în care unealta nu se rotește. Mașinile de frezat tradiționale au mese mobile pe care sunt montate piesele de prelucrat. La aceste mașini, sculele de tăiere sunt staționare, iar masa mută materialul astfel încât să se poată face tăieturile dorite. Alte tipuri de mașini de frezat prezintă atât instrumente de masă, cât și instrumente de tăiere ca instrumente mobile.

Două operațiuni principale de frezare sunt frezarea plăcilor și frezarea frontală. Frezarea plăcilor folosește marginile periferice ale frezei pentru a efectua tăieturi plane pe suprafața unei piese de prelucrat. Canalele din arbori pot fi tăiate folosind o freză similară, deși una care este mai îngustă decât freza obișnuită pentru plăci. Frezele frontale folosesc în schimb capătul frezei. Sunt disponibile tăietori speciale pentru o varietate de sarcini, cum ar fi freze cu vârf sferic, care pot fi utilizate pentru frezarea buzunarelor cu pereți curbati.

Unele dintre operațiunile pe care o mașină de frezat este capabilă să le efectueze includ rindeluirea, tăierea, curbarea, frezarea, scufundarea matrițelor și așa mai departe, făcând mașina de frezat una dintre cele mai flexibile piese de echipament dintr-un atelier de mașini.

Există patru tipuri de mașini de frezat – mașini de frezat manual, mașini de frezat simplu, mașini de frezat universale și mașini de frezat universale – și sunt dotate fie cu freze orizontale, fie cu freze instalate pe o axă verticală. După cum era de așteptat, mașina de frezat universală permite atât scule de tăiere montate pe verticală, cât și pe orizontală, ceea ce o face una dintre cele mai complexe și flexibile mașini de frezat disponibile.

Ca și în cazul centrelor de strunjire, mașinile de frezat capabile să producă o serie de operații pe o piesă fără intervenția operatorului sunt obișnuite și sunt adesea numite pur și simplu centre de prelucrare verticale și orizontale. Ele sunt invariabil bazate pe CNC.