Abilități de selecție a sculelor de prelucrare CNC

Alegeți Instrumente pentru frezare CNC

În prelucrarea CNC, frezele cu fund plat sunt utilizate în mod obișnuit pentru frezarea contururilor interioare și exterioare ale pieselor plane și ale planului de frezare. Datele empirice ale parametrilor relevanți ai sculei sunt următoarele: În primul rând, raza frezei trebuie să fie mai mică decât raza minimă de curbură Rmin a suprafeței de contur interioare a piesei, în general RD= (0,8-0,9) Rmin . A doua este înălțimea de prelucrare a piesei H< (1/4-1/6) RD pentru a se asigura că cuțitul are o rigiditate suficientă. În al treilea rând, atunci când frezați partea inferioară a canelurii interioare cu o freză cu fund plat, deoarece cele două treceri ale fundului canelurii trebuie să fie suprapuse, iar raza marginii inferioare a sculei este Re=Rr, adică diametrul este d=2Re=2(Rr), la programare Luați raza sculei ca Re=0,95 (Rr).

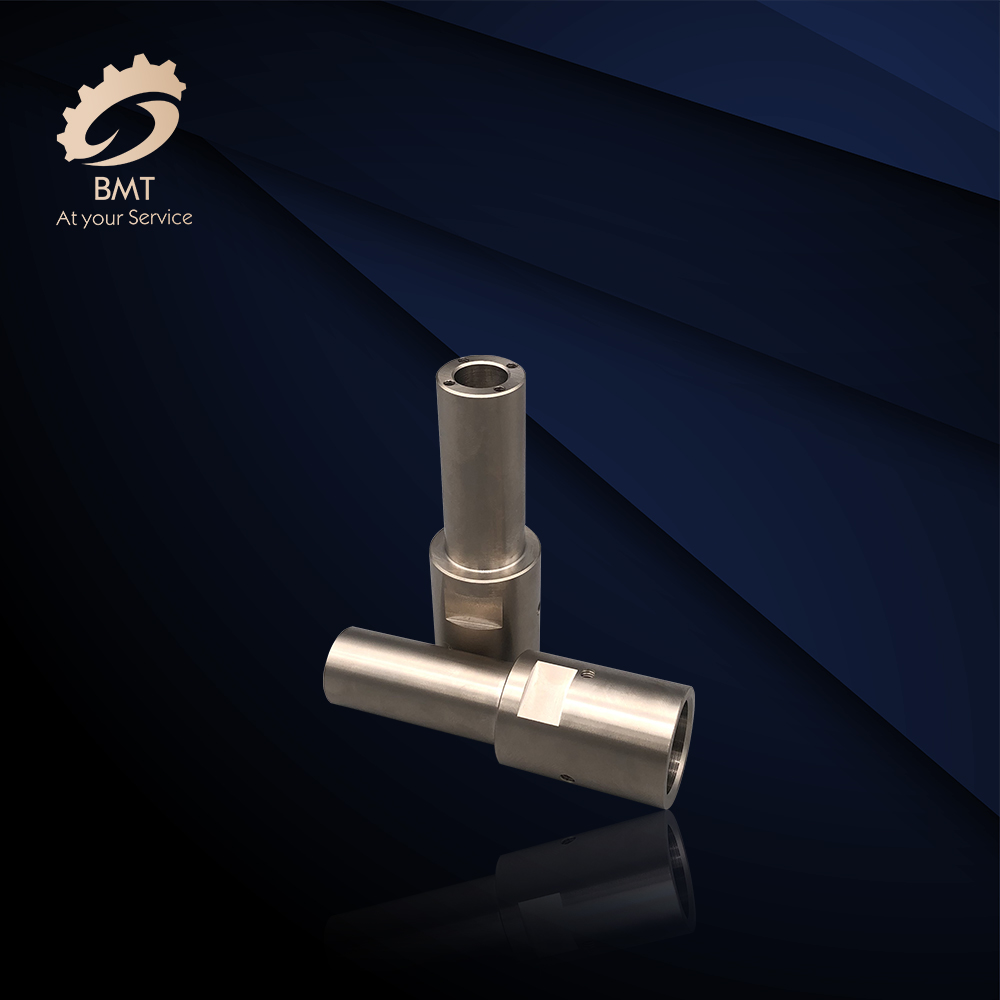

Pentru prelucrarea unor profile și contururi tridimensionale cu unghiuri de teșire variabile, se folosesc în mod obișnuit freze sferice, freze inelare, freze cu tambur, freze conice și freze cu discuri. În prezent, majoritatea mașinilor-unelte CNC folosesc unelte serializate și standardizate. Există standarde naționale și modele seriate pentru suporturile de scule și capete de scule, cum ar fi sculele de strunjire exterioare indexabile cu strângere de mașină și sculele de strunjire frontală. Pentru centre de prelucrare și schimbătoare automate de scule Mașinile-unelte instalate și suporturile de scule au fost serializate și standardizate. De exemplu, codul standard al sistemului de scule cu tijă conică este TSG-JT, iar codul standard al sistemului de scule cu tijă dreaptă este DSG-JZ. În plus, pentru instrumentul selectat Înainte de utilizare, este necesar să se măsoare cu strictețe dimensiunea sculei pentru a obține date precise, iar operatorul va introduce aceste date în sistemul de date și va finaliza procesul de procesare prin apelul de program, procesând astfel piesele calificate. .

Punct instrument de pliere și punct de schimbare a sculei

Din ce poziție începe instrumentul să se deplaseze în poziția specificată? Deci, la începutul execuției programului, trebuie determinată poziția în care scula începe să se miște în sistemul de coordonate a piesei de prelucrat. Această poziție este punctul de pornire al sculei în raport cu piesa de prelucrat atunci când programul este executat. Deci se numește punctul de pornire al programului sau punctul de pornire. Acest punct de pornire este determinat în general de setarea sculei, astfel încât acest punct este numit și punct de setare a sculei. La compilarea programului, poziția punctului de setare a sculei trebuie selectată corect. Principiul setării punctului de setare a sculei este de a facilita procesarea numerică și de a simplifica programarea.

Este ușor de aliniat și verificat în timpul procesării; eroarea de procesare cauzată este mică. Punctul de setare a sculei poate fi setat pe piesa prelucrată, pe dispozitivul de fixare sau pe mașina unealtă. Pentru a îmbunătăți precizia de prelucrare a piesei, punctul de setare a sculei trebuie setat cât mai mult posibil pe referința de proiectare a piesei sau baza de proces. În funcționarea efectivă a mașinii-unelte, punctul de poziție a sculei poate fi plasat pe punctul de setare a sculei prin operația de setare manuală a sculei, adică coincidența „punctului de poziție a sculei” și „punctul de setare a sculei”. Așa-numitul „punct de locație a sculei” se referă la punctul de referință de poziționare al sculei, iar punctul de amplasare a sculei al sculei de strunjire este vârful sculei sau centrul arcului vârfului sculei.

Freza cu fund plat este intersecția axei sculei și partea inferioară a sculei; moara cu bile este centrul bilei, iar burghiul este punctul. Folosind operația de setare manuală a sculei, precizia de setare a sculei este scăzută, iar eficiența este scăzută. Unele fabrici folosesc oglinzi optice de setare a sculelor, instrumente de setare a sculelor, dispozitive automate de setare a sculelor etc. pentru a reduce timpul de setare a sculelor și pentru a îmbunătăți acuratețea setării sculelor. Când scula trebuie schimbată în timpul procesării, trebuie specificat punctul de schimbare a sculei. Așa-numitul „punct de schimbare a sculei” se referă la poziția stâlpului sculei atunci când acesta se rotește pentru a schimba unealta. Punctul de schimbare a sculei trebuie să fie situat în afara piesei de prelucrat sau a dispozitivului de fixare, iar piesa de prelucrat și alte părți nu trebuie atinse în timpul schimbării sculei.

Vârful acestui tip de scule de strunjire este compus din muchii așchietoare principale și secundare liniare, cum ar fi 900 de scule de strunjire interioare și exterioare, scule de strunjire a părții din stânga și dreapta, scule de strunjire pentru canelare (tăiere) și diverse muchii de tăiere exterioare și interne cu teșituri mici la vârf. Instrument de turnat găuri. Metoda de selecție a parametrilor geometrici ai sculei de strunjire ascuțită (în principal unghiul geometric) este practic aceeași cu cea a strunjirii obișnuite, dar caracteristicile prelucrării CNC (cum ar fi traseul de prelucrare, interferența de prelucrare etc.) ar trebui luate în considerare în mod cuprinzător. , iar vârful sculei în sine ar trebui considerat rezistență.

Determinați cantitatea de tăiere

În programarea NC, programatorul trebuie să determine cantitatea de tăiere a fiecărui proces și să o scrie în program sub formă de instrucțiuni. Parametrii de tăiere includ viteza axului, cantitatea de tăiere înapoi și viteza de avans. Pentru diferite metode de prelucrare, trebuie selectați diferiți parametri de tăiere. Principiul de selecție al cantității de tăiere este de a asigura precizia de prelucrare și rugozitatea suprafeței pieselor, de a oferi un joc deplin performanței de tăiere a sculei, de a asigura o durabilitate rezonabilă a sculei și de a juca pe deplin performanța mașinii-unelte pentru a maximiza productivitatea si reduce costurile.