Cum estePrelucrare CNCmergi recent?

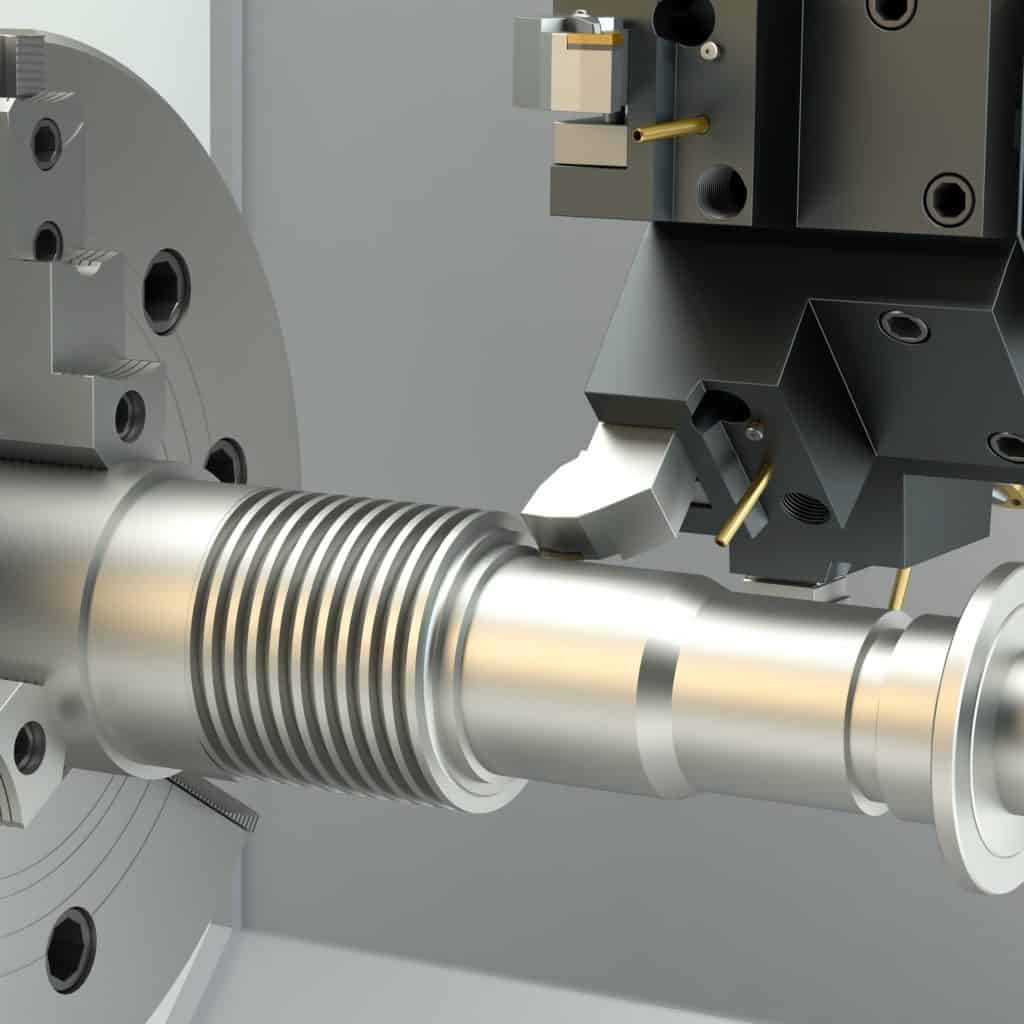

În prezent, în prelucrarea pieselor mecanice de precizie, materialele pentru scule potrivite pentru prelucrarea oțelului inoxidabil sunt oțel rapid și carbură cimentată. Frezele din oțel de mare viteză sunt ușor de fabricat, ieftine, ascuțite și au o rezistență bună, dar au o rezistență slabă la uzură. Procesul de fabricație al frezelor din carbură cimentată este complex și costisitor și are o rezistență bună la uzură în condiții de tăiere de mare viteză, ceea ce conduce la stabilitatea preciziei dimensionale a prelucrării de precizie a pieselor mecanice.

Luând în considerare pe deplin caracteristicile prelucrării CNC și economiei de producție, pot fi adoptate următoarele principii: utilizați freze de oțel de mare viteză de înaltă performanță pentru finisare, deoarece lamele frezelor de oțel de mare viteză de înaltă performanță sunt relativ ascuțite. Prelucrarea brută necesită precizie scăzută a setarii sculei, setarea ușoară a sculei, timp auxiliar scurt și costuri de producție reduse. La finisare, utilizați freze din carbură acoperite de înaltă precizie, care pot tăia la viteză mare și pot menține precizia de prelucrare continuă și stabilă.piese mecanice de precizie. În circumstanțe normale, finisarea a zeci sau chiar sute de produse poate fi finalizată.

Selectarea parametrilor geometrici ai sculei: Selectarea unei scule din inventarul existent trebuie să ia în considerare, în principal, parametrii geometrici, cum ar fi numărul de dinți, unghiul de greblare și unghiul elicei lamei. În procesul de finisare, așchiile din oțel inoxidabil nu sunt ușor de ondulat. Un instrument cu un număr mic de dinți și un buzunar mare pentru așchii ar trebui să fie selectat pentru a face îndepărtarea așchiilor lină și benefică pentru prelucrarea pieselor mecanice de precizie din oțel inoxidabil.

Cu toate acestea, dacă unghiul de greblare este prea mare, va slăbi rezistența și rezistența la uzură a muchiei de tăiere a sculei. În general, ar trebui să fie selectată o freză cu cap cu un unghi normal de greblare de 10-20 de grade. Unghiul helixului este strâns legat de unghiul real de greblare al sculei. La prelucrarea oțelului inoxidabil, utilizarea unei freze cu unghi elicoidal mare poate face ca forța de tăiere să fie mică înprelucrare de precizieproces și prelucrarea este stabilă.

Calitatea suprafeței piesei de prelucrat este ridicată, iar unghiul helixului este în general de 35°-45°. Datorită performanței slabe de tăiere, temperaturii ridicate de tăiere și duratei scurte de viață a sculei a materialelor din oțel inoxidabil. Prin urmare, consumul de tăiere al oțelului inoxidabil de frezare ar trebui să fie mai mic decât cel al oțelului carbon obișnuit.

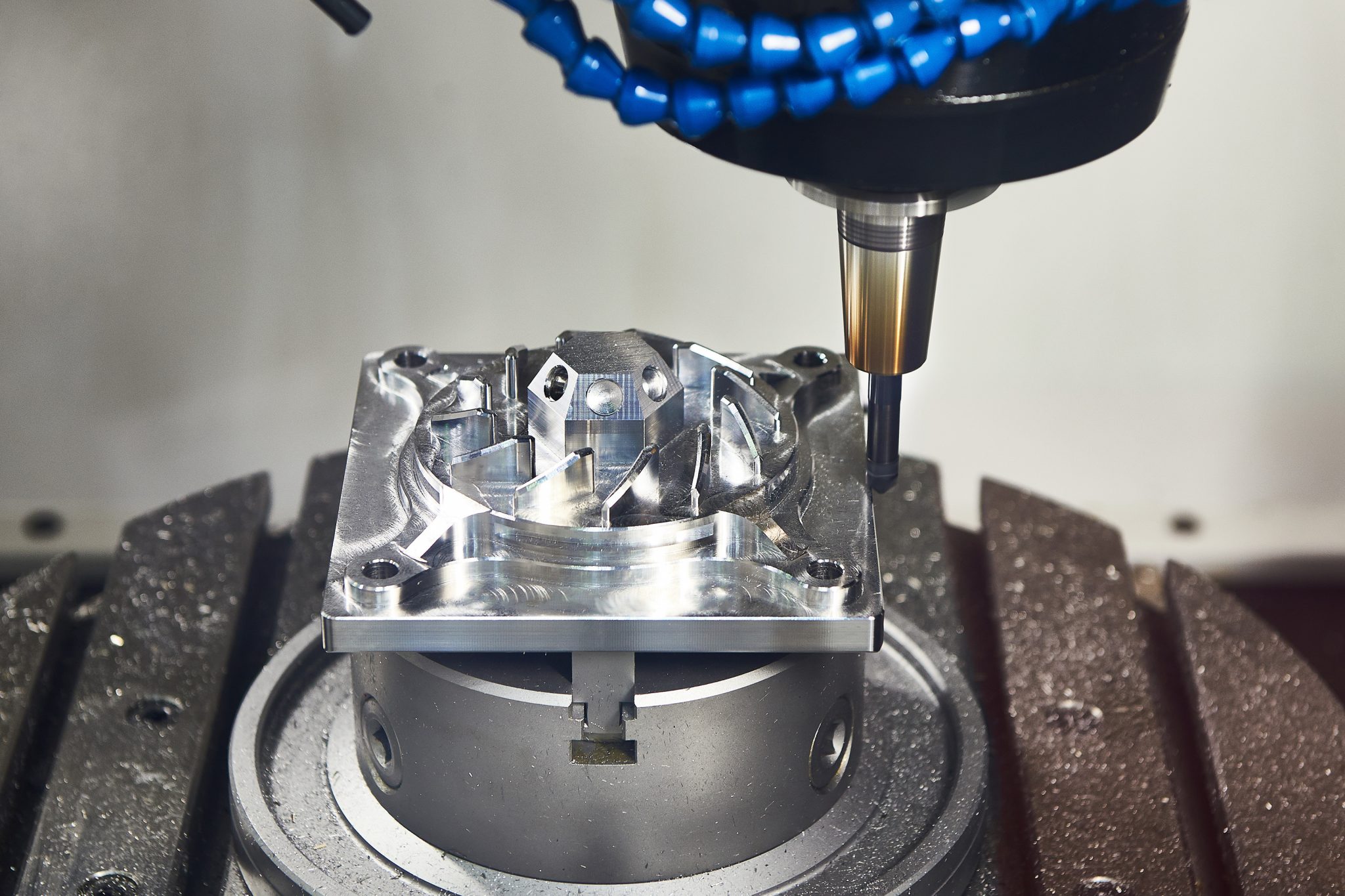

Răcirea și lubrifierea adecvate pot prelungi semnificativ durata de viață a sculei și pot îmbunătăți calitatea suprafeței pieselor mecanice de precizie după procesare. În producția actuală, uleiul special de tăiere din oțel inoxidabil poate fi selectat ca lichid de răcire, iar funcția de evacuare a apei a centrului de înaltă presiune al axului mașinii-unelte poate fi selectată. Uleiul de tăiere este pulverizat în zona de tăiere la presiune mare pentru răcire forțată și lubrifiere pentru a obține un efect bun de răcire și lubrifiere.

As firme de prelucrare de preciziecontinuă să îmbunătățească acuratețea pieselor și componentelor, prelucrarea CNC joacă un rol din ce în ce mai important în întregul proces de producție, iar din ce în ce mai multe mașini-unelte CNC sunt achiziționate, ceea ce duce și la o serie de probleme care trebuie rezolvate urgent. . În procesul de prelucrare a pieselor mecanice de precizie, sculele de tăiere, ca instrument auxiliar important pentru participarea la activitățile de producție, joacă un rol important în productivitatea mașinilor-unelte CNC și în precizia și acuratețea prelucrării și fabricării pieselor de precizie, în special în creșterea numărul de mașini-unelte CNC. Pentru a rezolva dezavantajele aduse de managementul descentralizat, pentru a îmbunătăți eficiența prelucrării de precizie a pieselor mecanice și pentru a reduce costurile de operare, numărul de instrumente este uriaș. Apoi, instrumentele trebuie gestionate în mod centralizat.

Ora postării: 15-03-2021