Cum să alegi un instrument?

De fapt, în prelucrarea mecanică, alegerea instrumentului se bazează în principal pe materialele de prelucrare și proprietățile de prelucrare care trebuie decise.Alegeți instrumentul potrivit, îmbunătățiți nu numai eficiența și calitatea procesării, ci și durata de viață a instrumentului.Duritate ridicată a materialului piesei de prelucrat, în general, cu o duritate mai mare a sculei de prelucrat, duritatea materialului sculei trebuie să fie mai mare decât duritatea materialului piesei de prelucrat.

In prelucrare mecanică, pentru prelucrarea unui produs calificat, grosimea acelui strat de metal care trebuie tăiat din semifabricat, numită alocație de prelucrare.Indemnizația de procesare poate fi împărțită în alocație de proces și alocația totală.Cantitatea de metal care trebuie îndepărtată într-un proces este alocația de procesare pentru acel proces.Cantitatea totală de marjă care trebuie îndepărtată din semifabricat la produsul finit este marja totală, egală cu suma cotelor de suprafață corespunzătoare fiecărui proces.

Scopul alocației de prelucrare pe piesa de prelucrat este de a elimina eroarea de prelucrare și defectele de suprafață lăsate de ultima procedură, cum ar fi stratul dur rece al suprafeței de turnare, porozitatea, stratul de nisip, scara de suprafață de forjare, stratul de decarbonizare, fisurile de suprafață, stratul de stres intern. și rugozitatea suprafeței după prelucrare.Îmbunătățiți astfel precizia și rugozitatea suprafeței piesei de prelucrat.

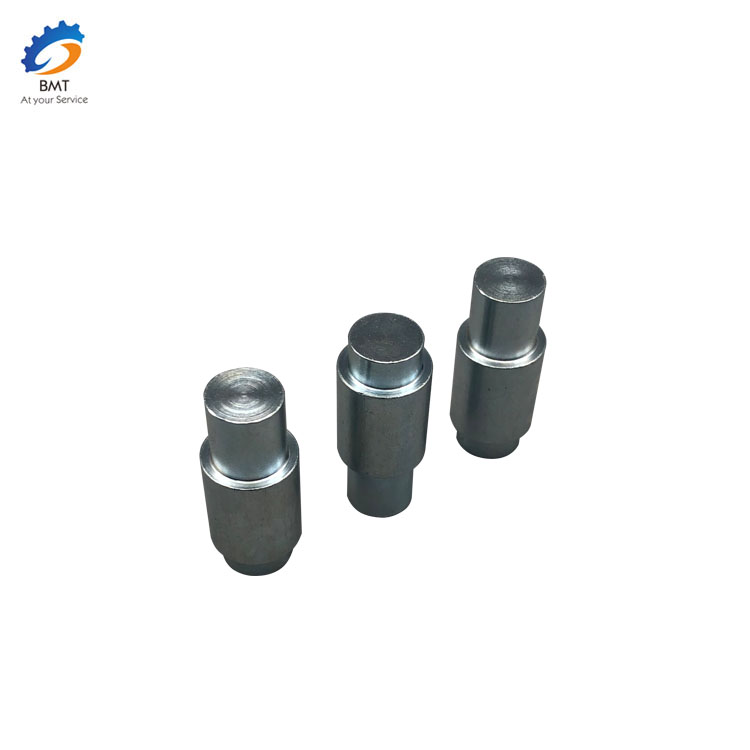

Prelucrare mecanică

Alocația de prelucrare are o mare influență asupra calității prelucrării și eficienței producției.Alocația de procesare este prea mare, nu numai că crește cantitatea de muncă de prelucrare mecanică, reduce productivitatea, dar crește și consumul de materiale, unelte și putere și îmbunătățește costul de procesare.Dacă alocația de procesare este prea mică, aceasta nu poate elimina diferitele defecte și erori ale procesului anterior și nu poate compensa eroarea de strângere a procesului, rezultând deșeuri.Prin urmare, principiul de selecție este de a asigura calitatea premisei, astfel încât marja cât mai mică posibil.În general, cu cât este mai multă finisare, cu atât este mai mică alocația de proces.

În prezent, pentru prelucrarea de precizie a pieselor obișnuite non-standard a fost foarte simplă, dar dezvoltarea Shilihe a schimbat constant procesul, simplifica legăturile inutile pentru a scurta timpul de procesare.Și cercetare și dezvoltare independentă a tehnologiei corespunzătoare, pentru a îmbunătăți în continuare calitatea produselor.Cum să facem acest lucru, avem nevoie de alte câteva aspecte ale cooperării.

În primul rând, pentru personalul tehnic al Shili și prelucrarea pieselor de precizie, este nu numai necesar să aibă un suport tehnic puternic, ci și o experiență de lucru bogată pentru a face față evenimentelor neașteptate.În caz contrar, chiar dacă compania este echipată cu echipamente cât de perfecte, este dificil să transforme un semifabricat într-un piese de înaltă precizie, de calitate.

În al doilea rând, pentru a produce produse de înaltă calitate, Shilihe special echipat cu ingineri cu mai mult de zece ani de experiență în industrie pentru a formula fluxul de proces și a analiza detaliile tuturor aspectelor din desene.Urmați situația actuală științifică și rezonabilă, potriviți echipamentele și personalul necesar procesului și urmați cu strictețe fluxul procesului.În acest fel, eficiența muncii este îmbunătățită și ciclul de producție este scurtat.

În al treilea rând, pentru cerințele speciale prezentate de unii clienți, cum ar fi dacă vor exista probleme în timpul asamblarii, echipa Shilihe va prezenta opinii corespunzătoare conform analizei sistemului.Știm că unele niveluri de detalii nu pot fi înțelese.În ceea ce privește furnizarea de desene de procesare, putem oferi doar sugestii corespunzătoare în conformitate cu expertiza noastră înainte de prelucrarea de precizie și putem comunica cu clienții despre progresul procesării produsului în timp util în timpulprelucrare.Comunicarea ne ajută pe amândoi să lucrăm mai bine, oferind eficiență și realizând piese de calitate care răspund cel mai bine nevoilor clienților.